Vamos ’ continuar a aprender o processo sobre a colocação de chips.

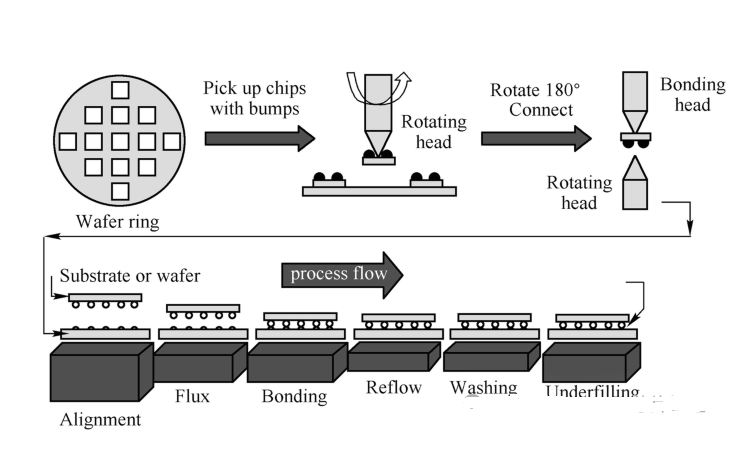

Conforme mostrado na imagem da capa.

1. Pick-up Chips com Bumps:

Nesta etapa, o wafer foi cortado em chips individuais, colados a um filme azul ou filme UV. Quando for necessário pegar os cavacos, os pinos se estendem da parte inferior, empurrando suavemente a parte de trás do cavaco, levantando-o levemente. Ao mesmo tempo, o bocal de vácuo coleta com precisão o chip por cima, separando assim o chip do filme azul ou UV.

2. Orientação do chip:

Depois que o chip é recolhido pelo bocal de vácuo, ele é passado para a cabeça de ligação e, durante a transferência, a orientação do chip é alterada de modo que o lado com as saliências fique voltado para baixo, pronto para alinhar com o substrato.

3. Alinhamento do chip:

As saliências do chip girado estão precisamente alinhadas com as almofadas no substrato da embalagem. A precisão do alinhamento é crucial para garantir que cada saliência se alinhe com precisão à posição da almofada no substrato. O fluxo é aplicado nas almofadas do substrato, que serve para limpar, reduzir a tensão superficial nas esferas de solda e promover o fluxo da solda.

4. União de chips:

Após o alinhamento, o chip é suavemente colocado no substrato pela cabeça de ligação, seguido pela aplicação de pressão, temperatura e vibração ultrassônica, o que faz com que as bolas de solda se assentem no substrato, mas esse vínculo inicial não é forte.

5. Refluxo:

A alta temperatura do processo de soldagem por refluxo derrete e flui as bolas de solda, criando um contato físico mais estreito entre as saliências do chip e as almofadas do substrato. O perfil de temperatura para soldagem por refluxo consiste nos estágios de pré-aquecimento, imersão, refluxo e resfriamento. À medida que a temperatura cai, as esferas de solda fundidas se solidificam, fortalecendo significativamente a ligação entre as esferas de solda e as almofadas do substrato.

6. Lavagem:

Após a conclusão da soldagem por refluxo, haverá fluxo residual aderindo às superfícies do chip e do substrato. Portanto, é necessário um agente de limpeza específico para remover os resíduos de fluxo.

7. Subpreenchimento:

Resina epóxi ou material semelhante é injetada no espaço entre o chip e o substrato. A resina epóxi atua principalmente como um amortecedor para evitar rachaduras nas saliências devido ao estresse excessivo durante o uso subsequente.

8. Moldagem:

Após a cura do material encapsulante na temperatura adequada, o processo de moldagem é realizado, seguido de testes de confiabilidade e outras inspeções, completando todo o processo de encapsulamento do chip.

Essas são todas as informações sobre flip chip na técnica SMT. Se quiser saber mais é só fazer um pedido conosco.