Hoje, vamos entender qual é o fator de ataque em substratos cerâmicos.

Em PCB de cerâmica, existe um tipo de PCB chamado PCB de cerâmica DBC, que se refere a substratos cerâmicos de cobre com ligação direta. Este é um novo tipo de material compósito onde um substrato cerâmico feito de óxido de alumínio ou nitreto de alumínio altamente isolante é diretamente ligado ao cobre metálico. Através do aquecimento a alta temperatura de 1065 ~ 1085°C, o cobre metálico oxida e se difunde em altas temperaturas com a cerâmica para formar um fundido eutético, ligando o cobre ao substrato cerâmico e formando um substrato metálico compósito cerâmico.

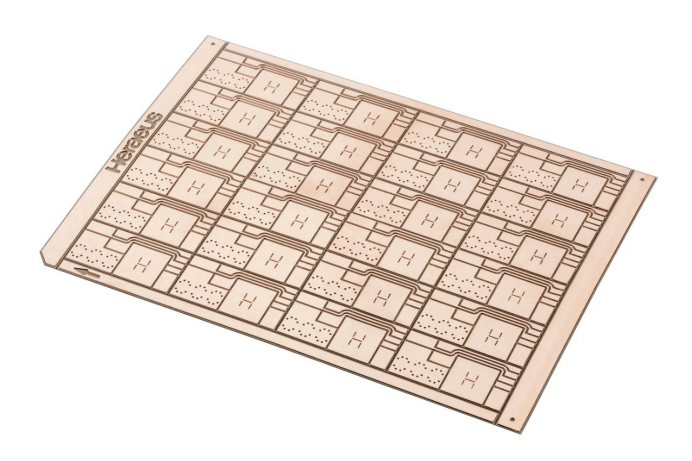

O fluxo do processo para PCB de cerâmica DBC é o seguinte:

- Limpeza de matéria prima

- Oxidação

- Sinterização

- Pré-tratamento

- Aplicação de filme

- Exposição (ferramenta fotográfica)

- Desenvolvimento

- Gravura (corrosão)

- Pós-tratamento

- Corte

- Inspeção

- Embalagem

Então, qual é o fator de corrosão?

A gravação é um processo subtrativo típico que remove completamente todas as camadas de cobre do substrato cerâmico, exceto a camada anti-gravura, formando assim um circuito funcional.

O método convencional ainda usa ataque químico. No entanto, durante o processo de gravação com soluções de gravação química, a folha de cobre não é apenas gravada verticalmente para baixo, mas também é gravada horizontalmente. Atualmente, o ataque lateral na direção horizontal é inevitável. Existem duas definições opostas para o fator de gravação F, algumas pessoas consideram a proporção entre a profundidade de gravação T e a largura lateral A, e outras consideram o contrário. Este artigo estipula: a relação entre a profundidade de gravação T e a largura lateral A é chamada de fator de gravação F, ou seja, F=T/A.

Geralmente, os fabricantes de substrato cerâmico DBC exigem um fator de ataque F>2.

No próximo artigo, focaremos no impacto das mudanças no fator de corrosão durante a fabricação de PCB cerâmico.